短锥面配合零件

根据图1、图2所示的组合零件,制定数控车削加工工艺(单件小批量生产),所用机床为CK6136S数控车床(FANUC 0i-TD数控系统)。

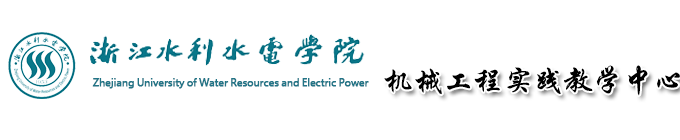

图1 短锥面配合件—锥面套、短锥轴

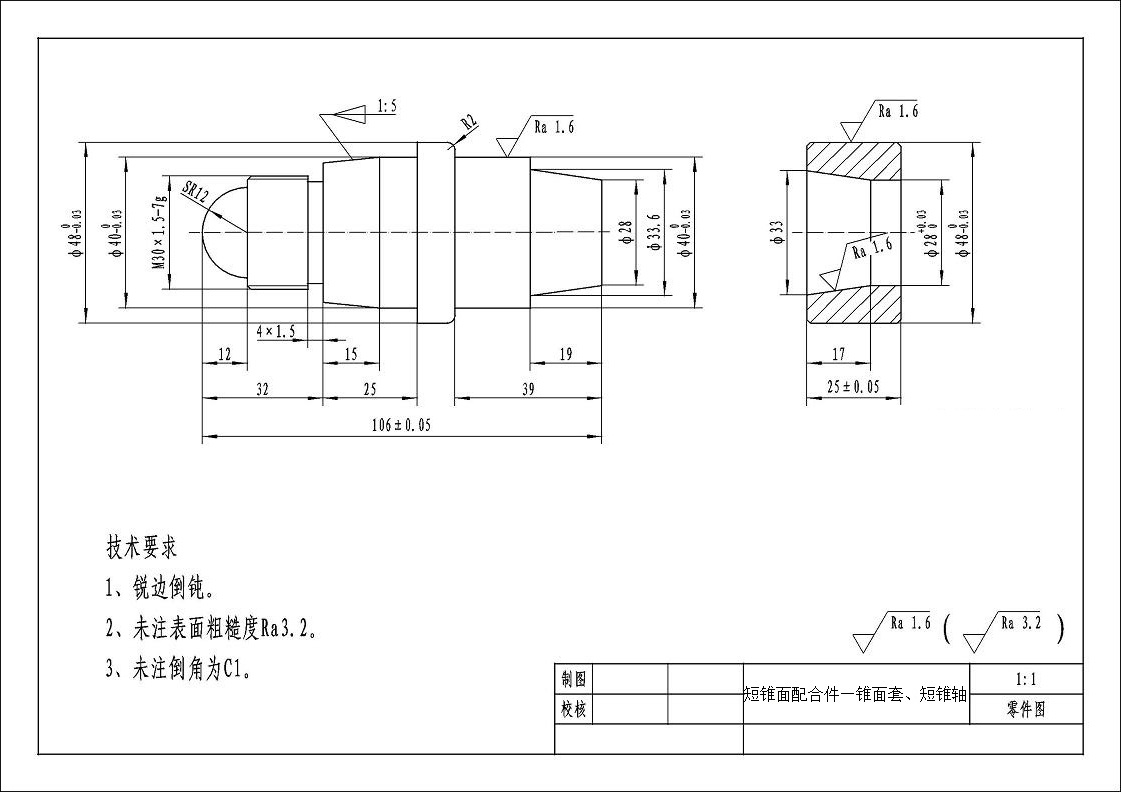

图2 短锥面配合件—组合体

1.工艺分析

该组合件由轴类和套类两个零件组成,由一根毛坯料通过切断的方式来加工。组合件表面由内外圆柱面、内外圆锥面、圆弧及外螺纹等表面组成,其中多个直径尺寸与轴向尺寸有较高的尺寸精度和表面粗糙度要求。零件图尺寸标注完整,符合数控加工尺寸标注要求;轮廓描述清楚完整;零件材料为45钢,切削加工性能较好,无热处理和硬度要求。

通过上述分析,采取以下几点工艺措施:

1)零件图上带公差的尺寸,因公差值较小,故编程时不必取其平均值,而取基本尺寸即可(其公差尺寸的保证主要是通过修改刀具半径值的方法来完成)。

2)该轴类零件左、右端面均为多个尺寸的设计基准,相应工序加工前,应该先将轴类零件的左、右端面车出来。

3)两个零件在加工时需左右掉头各装夹一次。

2.确定加工装备

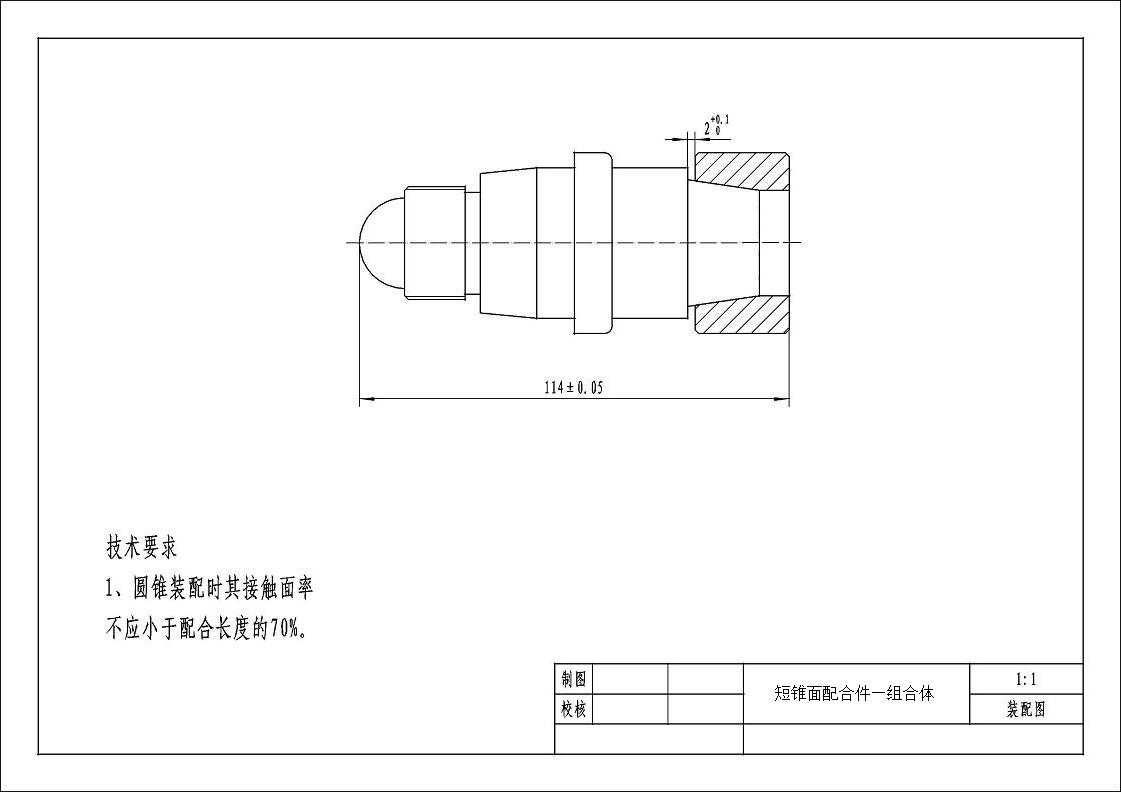

选用浙江凯达机床股份有限公司生产的SK6136S数控车,配置系统为FANUC 0i mate-TD系统,配置标准三爪卡盘及卡盘钥匙,如图3所示。

图3 加工装备

3.确定装夹方案

1)采用三爪自动定心卡盘夹紧。先加工套类零件,用三爪卡盘夹持长毛坯零件的一端,加工另一端端面,钻底孔,车φ48外圆,切断该套类零件。掉头用三爪卡盘夹套类零件的φ48外圆,车内孔及内锥。

2)在加工轴类零件时,用三爪卡盘夹持毛坯零件左端,加工右端端面,外圆锥及φ40、φ48外圆。掉头用三爪卡盘夹持零件右端φ40外圆,加工出左端φ48外圆,螺纹外圆及圆弧尺寸。

4.确定加工顺序及走刀路线

加工顺序的确定按由外到内、由粗到精、由近到远的原则确定,在一次装夹中尽可能加工出较多的工件表面。由于该零件为单件生产,走刀路线设计不必考虑最短进给路线或最短空行程路线,编程时车削走刀路线沿零件轮廓顺序进行。

5.刀具选择

将所选定的刀具参数填入数控加工刀具卡片中,以便于编程和操作管理。

数控加工刀具卡片

|

产品名称或代号 |

× × ×× × × |

零件名称 |

× × × |

零件图号 |

× × |

||||||||||

|

序号 |

刀具号 |

刀具规格名称 |

数量 |

加工表面 |

刀尖半径mm |

备注 |

|||||||||

|

1 |

T01 |

93°外圆尖头右手偏刀 |

1 |

车端面、粗加工 |

0.4 |

20×20 |

|||||||||

|

2 |

T02 |

93°外圆尖头右手偏刀 |

1 |

精加工 |

0.2 |

20×20 |

|||||||||

|

3 |

T03 |

Φ12内孔车刀 |

1 |

粗、精内孔加工 |

0.2 |

Φ12 |

|||||||||

|

4 |

T04 |

3mm外切槽刀 |

1 |

切槽、切断 |

|

20×20 |

|||||||||

|

5 |

T05 |

60°外螺纹车刀 |

1 |

车M32外螺纹 |

|

20×20 |

|||||||||

|

编制 |

× × × |

审核 |

× × × |

批准 |

× × × |

××年 ×月×日 |

共1页 |

第1页 |

|||||||

6.切削用量选择

根据被加工表面质量要求、刀具材料和工件材料,参考切削用量手册或有关资料选取切削速度与每转进给量,计算结果填入工序卡中。

背吃刀量的选择因粗、精加工而有所不同。粗加工时,在工艺系统刚性和机床功率允许的情况下,尽可能取较大的背吃刀量,以减少进给次数;精加工时,为保证零件表面粗糙度要求,背吃刀量一般取0.l~0.4 mm较为合适。

7.数控加工工艺卡片拟订

将前面分析的各项内容综合成如表所示的数控加工工艺卡片。

数控加工工序卡1

|

工厂名称 |

× × × |

产品名称或代号 |

零件名称 |

零件图号 |

||||||||||

|

高级工练习件 |

锥面套 |

01 |

||||||||||||

|

工序号 |

程序编号 |

夹具名称 |

使用设备 |

车间 |

||||||||||

|

001 |

× × × |

三爪卡盘 |

CK6136S |

× × × |

||||||||||

|

工步号 |

工步内容 |

刀具号 |

刀具规格mm |

主轴转速 r/min |

进给速度mm/r |

背吃刀量mm |

备注 |

|||||||

|

1 |

夹持长毛坯一端、车另一端端面(同时钻好φ26底孔) |

T01 |

20×20 |

800 |

|

|

手动 |

|||||||

|

2 |

粗车φ48外圆并保证长度30mm |

T01 |

20×20 |

800 |

0.2 |

2 |

自动 |

|||||||

|

3 |

精车φ48外圆并保证长度30mm |

T02 |

20×20 |

1000 |

0.1 |

|

自动 |

|||||||

|

4 |

切断锥套并保证长度25.5mm |

T04 |

20×20 |

400 |

0.1 |

|

自动 |

|||||||

|

5 |

掉头装夹,车另一端面保证总长25mm并倒角 |

T01 |

20×20 |

800 |

0.1 |

|

自动 |

|||||||

|

6 |

粗车锥孔及φ28内孔 |

T03 |

Φ12 |

800 |

0.2 |

1 |

自动 |

|||||||

|

7 |

精车锥孔及φ28内孔 |

T03 |

Φ12 |

1000 |

0.1 |

|

自动 |

|||||||

|

编制 |

××× |

审核 |

××× |

批准 |

××× |

××年×月×日 |

共1页 |

第1页 |

||||||

数控加工工序卡2

|

工厂名称 |

× × × |

产品名称或代号 |

零件名称 |

零件图号 |

||||||||||

|

高级工练习件 |

短锥轴 |

02 |

||||||||||||

|

工序号 |

程序编号 |

夹具名称 |

使用设备 |

车间 |

||||||||||

|

001 |

× × × |

三爪卡盘 |

CK6136S |

× × × |

||||||||||

|

工步号 |

工步内容 |

刀具号 |

刀具规格mm |

主轴转速 r/min |

进给速度mm/r |

背吃刀量mm |

备注 |

|||||||

|

1 |

夹持毛坯左端、车右端端面 |

T01 |

20×20 |

800 |

|

|

手动 |

|||||||

|

2 |

粗车圆锥及φ48、φ40外圆 |

T01 |

20×20 |

800 |

0.2 |

2 |

自动 |

|||||||

|

3 |

精车圆锥及φ48、φ40外圆 |

T02 |

20×20 |

1000 |

0.1 |

|

自动 |

|||||||

|

4 |

掉头装夹,车另一端端面保证总长 |

T01 |

20×20 |

800 |

0.1 |

|

手动 |

|||||||

|

5 |

粗车圆弧、φ40外圆、螺纹外圆和锥度 |

T01 |

20×20 |

800 |

0.2 |

2 |

自动 |

|||||||

|

6 |

精车圆弧、φ40外圆、螺纹外圆和锥度 |

T02 |

20×20 |

1000 |

0.1 |

|

自动 |

|||||||

|

7 |

切4×1.5退刀槽 |

T04 |

20×20 |

400 |

0.1 |

|

自动 |

|||||||

|

8 |

车M30×1.5螺纹 |

T05 |

20×20 |

400 |

1.5 |

|

自动 |

|||||||

|

编制 |

××× |

审核 |

××× |

批准 |

××× |

××年×月×日 |

共1页 |

第1页 | ||||||