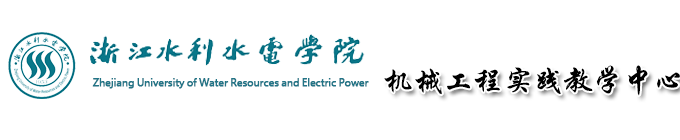

寸板零件

根据图1所示的零件,制定数控铣削加工工艺(单件小批量生产),所用机床为GSVM6540数控铣床(FANUC 0i-MC数控系统)。

图1寸板

1.工艺分析

该零件由外轮廓、内轮廓、孔等要素组成,其中多个形状尺寸、定位尺寸有较高的尺寸精度和表面粗糙度要求。零件图尺寸标注完整,符合数控加工尺寸标注要求;轮廓描述清楚完整;零件材料为45钢,切削加工性能较好。

通过上述分析,采取以下几点工艺措施:

1)零件图上带公差的尺寸,在编程时不必取其平均值,而取基本尺寸即可(其公差尺寸的保证主要是通过修改刀具半径值的方法来完成)。

2)该零件的中心位置为编程中心,Z方向编程中心为上表面位置处,相应工序加工前,应该先手动将工件上表面铣削出来。

3)零件加工时一次装夹即可完成。

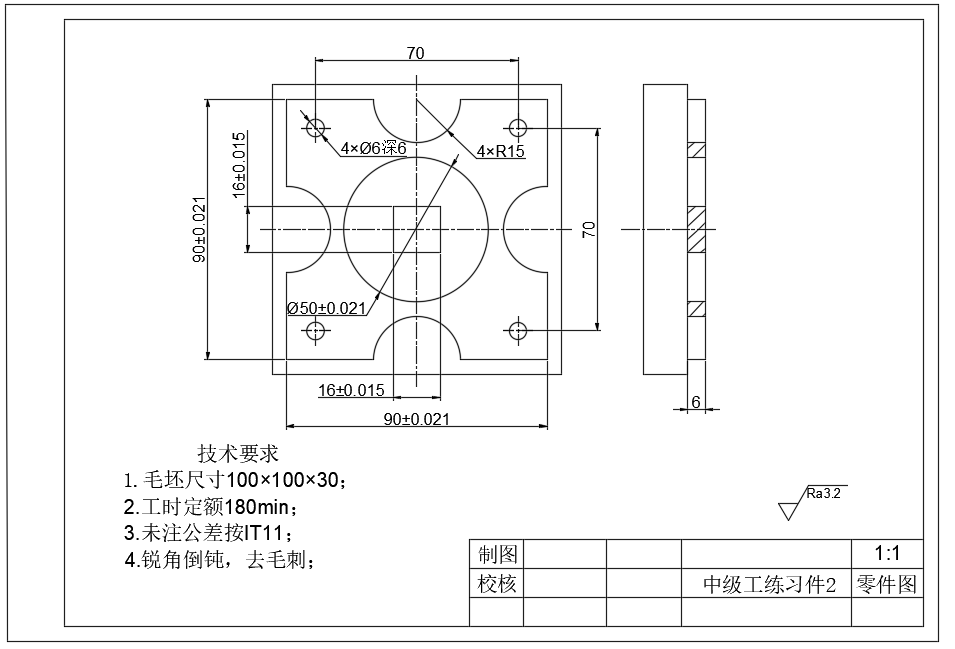

2.确定加工装备

选用广州鑫泰科技有限公司生产的GSVM6540数控铣床及标准平口钳如图2所示。数控系统配置为FANUC 0i mate-MC系统。

图2 加工装备

3.确定装夹方案

采用平口钳夹紧,加工零件时,先用等高块将工件垫高,使工件伸出平口钳10mm左右即可。

4.确定加工顺序及走刀路线

加工顺序按先外轮廓、在内轮廓最后钻孔的顺序进行,由于该工件仅需加工一个面,装夹完成后可加工出所有要素,即实现一次装夹。由于该零件为单件生产,走刀路线设计不必考虑最短进给路线或最短空行程路线,编程时铣削走刀路线沿零件轮廓采用顺铣方式进行。

5.刀具选择

将所选定的刀具参数填入数控加工刀具卡片中,如表1所示,以便于编程和操作管理。

表1 数控加工刀具卡片

|

产品名称或代号 |

× × ×× × × |

零件名称 |

× × × |

零件图号 |

01 |

||||||||||

|

序号 |

刀具号 |

刀具规格名称 |

数量 |

加工表面 |

备注 |

||||||||||

|

1 |

T01 |

Φ120mm镶刀片盘铣刀 |

1 |

加工工件上表面 |

|

||||||||||

|

2 |

T02 |

Φ20mm整体硬质合金铣刀3刃 |

1 |

粗、精加工外轮廓 |

|

||||||||||

|

3 |

T03 |

Φ10mm整体硬质合金铣刀2刃 |

1 |

粗、精加工内轮廓 |

|

||||||||||

|

4 |

T04 |

Φ6钻头 |

1 |

钻4-Φ6孔 |

|

||||||||||

|

编制 |

× × × |

审核 |

× × × |

批准 |

× × × |

××年 ×月×日 |

共1页 |

第1页 |

|||||||

6.切削用量选择

根据被加工表面质量要求、刀具材料和工件材料,参考切削用量手册或有关资料选取切削速度与每转进给量,计算结果填入工序卡中。

背吃刀量的选择因粗、精加工而有所不同。粗加工时,在工艺系统刚性和机床功率允许的情况下,尽可能取较大的背吃刀量,以减少进给次数;精加工时,为保证零件表面粗糙度要求,背吃刀量一般单边取0.2~0.4 mm较为合适。

7.数控加工工艺卡片拟订

根据工件的加工质量、效率等综合因素,确定所用刀具相对应的切削用量,填写加工工

艺卡,见表所示。

表2加工中心加工工艺卡

|

零件图号 |

××× |

数控铣削加工工艺卡 |

机床型号 |

VMC800L |

|||||||

|

加工程序 |

O1111 |

工件零点 |

X、Y轴工件中心,Z轴工件上表面 |

||||||||

|

刀具表 |

量具表 |

夹具表 |

|||||||||

|

T01 |

Φ120盘铣刀 |

0~150mm游标卡尺 |

机床夹具:精密平口钳。 附件:等高垫铁。 装夹要求: 加工工件露出平口钳10mm。

|

||||||||

|

T02 |

Φ20铣刀(3刃) |

0~150mm游标卡尺 75~100mm千分尺 |

|||||||||

|

T03 |

Φ10铣刀(2刃) |

0~150mm游标卡尺 三针内径千分尺 |

|||||||||

|

T04 |

钻头 |

0~150mm游标卡尺 |

|||||||||

|

序号 |

工艺内容 |

切削用量 |

备注 |

||||||||

|

S |

F |

ap |

|||||||||

|

1 |

1号刀铣工件上表面 |

1000 |

/ |

1 |

手动铣削 |

||||||

|

2 |

2号刀粗铣外轮廓 |

800 |

150 |

6 |

单边留余量0.2 |

||||||

|

3 |

2号刀精铣外轮廓 |

1500 |

80 |

0.2 |

|

||||||

|

4 |

3号刀粗铣内轮廓 |

800 |

150 |

5 |

单边留余量0.2 |

||||||

|

5 |

3号刀精铣内轮廓 |

1500 |

80 |

0.2 |

|

||||||

|

6 |

4号刀钻4-Φ6孔 |

1500 |

50 |

5 |

|

||||||

|

7 |

去毛刺,工件翻面装夹 |

|

|

|

锉刀 |

||||||

8. 加工程序

O1111;

G54 G90 G80;(粗铣Φ90外轮廓、棘轮外轮廓)精加工仅需更改相关参数及D3数值即可。

M03 S800;

G00 X0 Y0;

G43 H2 G00 Z50;

G00 Z10;

G00 X-60 Y-60;

G01 Z-6 F150;

G41 G01 X-45 Y-55 D2 F150;

G01 X-45 Y-15;

G03 X-45 Y15 R15;

G01 Y45;

G01 X-15;

G03 X15 Y45 R15;

G01 X45;

G01 X45 Y15;

G02 X45 Y-15 R15;

G01 Y-45;

G01 X15;

G03 X-15 Y-45 R15;

G01 X-60;

G01 Z10;

G40 G00 Z50;

M09;

M05;

M00;

G54 G90 G80;(粗铣内轮廓)精加工仅需更改相关参数及D3数值即可。

M03 S800;

G00 X0 Y0;

G43 H3 G00 Z50;

G00 Z10;

G00 X-12.5 Y0;

G01 Z-6 F150;

G41 G01 X-25 Y0 D3 F150;

G03 I25 J0;

G03 X-8 Y0 R8.5;

G01 Y8

G01 X8 Y8;

G01 Y-8;

G01 X-8

G01 Y0

G03 X-25 Y0 R8.5;

G01 Z10;

G40 G00 Z50;

M09;

M05;

M00;

G54 G90 G80;(钻4-Φ6孔)

M03 S1500;

G00 X0 Y0;

G43 H4 G00 Z50;

G00 Z10;

G81 X35 Y35 Z-6 R5 F50

X35 Y-35

X-35 Y-35

X-35 Y35

G00 Z50;

M09;

M05;

M30;